在本案例研究中,我们将确定热膨胀对作为制造厂工艺一部分的抽油机的影响。这种设备用于金属热处理,需要完美地执行才能跟上工业生产的步伐。

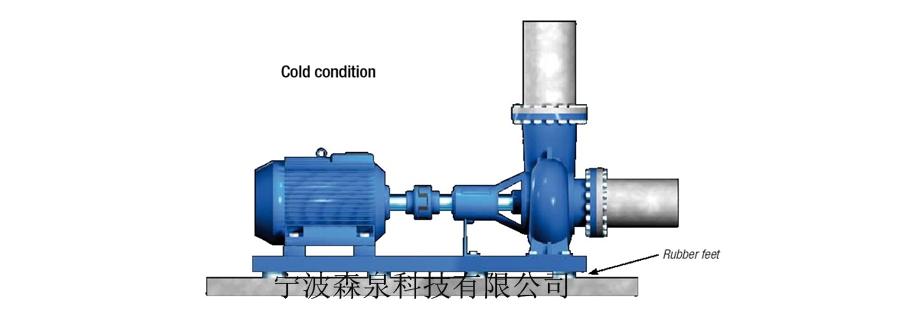

机器装置安装在钢基板上,钢基板又支撑在特殊的橡胶安装垫上,并固定在坚固的基础上。制造厂设计并制造了这个重要的冷却水系统,以控制电子仪器的温度。

(热膨胀对中)

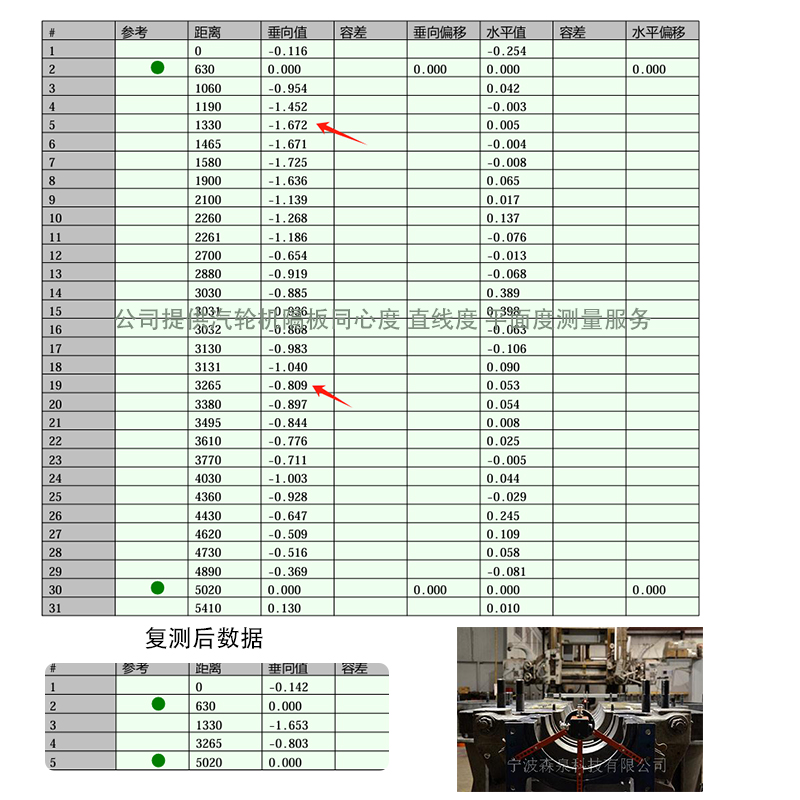

首先,我们使用热膨胀规范在寒冷条件下进行了轴对准测量,以便验证和记录电机和泵轴的确切位置。然后我们启动机器,当它达到最高工作温度时,我们迅速将其关闭并锁定。

我们再次进行了轴对准测量。通过进行这种“热膨胀对准”,我们可以看到热膨胀是如何改变激光对准的。结果与计算的热膨胀非常匹配。我们在公差范围内,所以这不可能是振动水平增加的原因。它也不会造成泵轴的损坏。

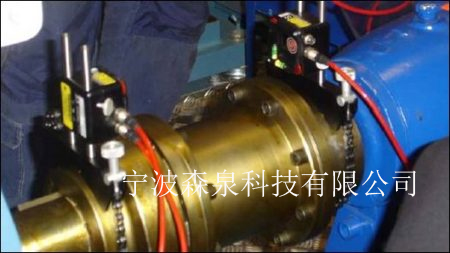

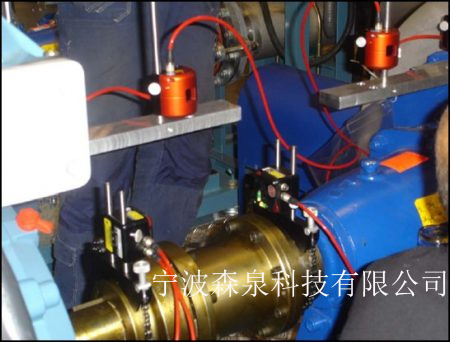

尽管进行热轴校准可以很好地指示机组的热膨胀,但它不能给您实时测量。为了做到这一点,我们使用了D23 Easy Laser Spin激光发射器和四个D6 探测器(其中2个如右图所示),它们是我们串联的。我们生产了两2个支架,安装在泵和电机上。然后,我们在每个支架上安装了2个探测器。

激光发射器被放在地板上的一个支架上,并被调平,以便我们可以读取水平仪。这使我们能够确认变送器在测量过程中没有改变其位置。然后在安装杆上调整探测器,使光束在其范围内扫过探测器表面。在显示单元上使用程序33(旋转),然后显示4个检测器同时具有实时测量读数。接下来,我们在显示单元上对探测器进行调零设置。

现在我们所要做的就是启动机器,观看显示器并观察实时测量结果。

我们现在可以看到马达和泵是如何相互改变位置的。结果表明,与电机轴的中心相比,泵的后部在轴的中心处上升了0.019英寸(0.5毫米),并向下倾斜了0.011英寸(0.3毫米)。这些测量值与我们在热对准条件下收到的值不一致。

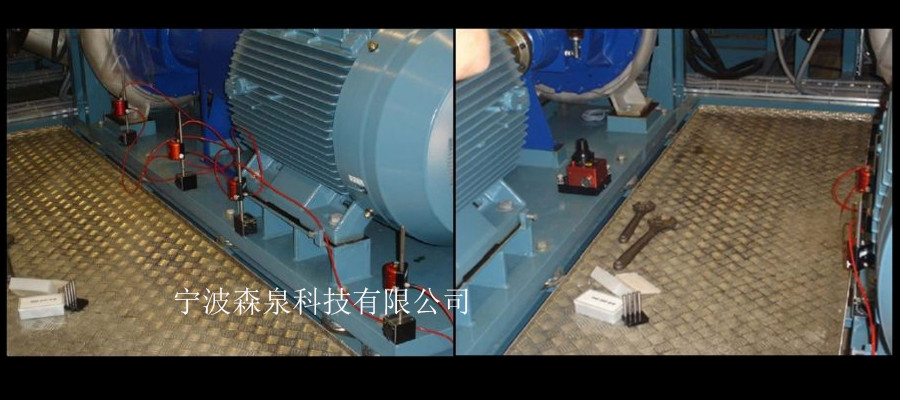

然后,我们决定调查底座是否在移动,底座是一块厚度为2.4〃(60 mm)、宽度为39〃(1000 mm)、长度为78〃(92000 mm)的实心钢板。为此,我们在想要测量的底座上安装了四(4)个探测器(照片-左下),并将激光发射器放置在另一个未使用的底座上(照片-右下)。

变送器由磁性底座固定,并调平,每个探测器都设置为零。然后,我们启动电机,使机组在最大工作温度下满负荷运转。测量结果表明,底座后部上升0.019〃u(0,5 mm),在中间弯曲0.007〃ou(0,2 mm)。

评价

当探测器安装在电机、泵和基板上时,我们记录的所有测量值都以图形形式记录在纸上。

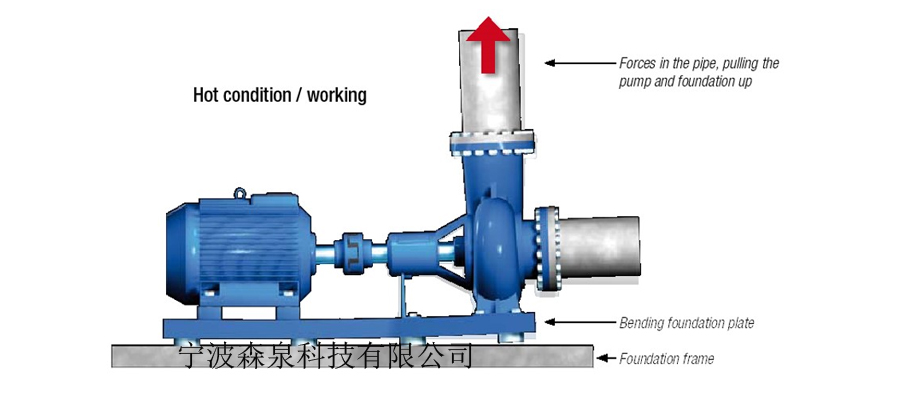

然后,我们可以清楚地看到当机组在满负荷运行时,泵轴心相对于电机轴心的位置。连接管对泵的作用力提升了整个底座,底座在中间弯曲。这是导致泵和电机之间出现大偏移和角度错位的原因,从而导致振动增加。根据测量结果,我们建议客户加固底座,修改管道支架,并考虑在管道连接和泵之间使用柔性接头,以最大限度地减小作用力。

总结

有了这些信息,我们想强调的是,太多的安装技术人员专注于电机和泵的热膨胀,但他们忘记了一个事实,即动力往往比热膨胀产生更大的对准误差。换句话说,通过在冷条件下然后在热条件下测量轴的位置,人们并不总是看到真实的结果,即使这给出了关于热增长的良好信息。在这种情况下,热增长改变了轴中心的偏移量0.004英寸(0.1毫米)。当机器装置在线运行时,动态力改变了偏移0.016千(0.4毫米)。